Les équipements pneumatiques qui changent vraiment la productivité d’un atelier

Dans les ateliers que j’équipe, je constate une erreur récurrente : 80 % des gérants surinvestissent dans les outils et sous-investissent sur le compresseur. Résultat ? Des clés à chocs haut de gamme qui tournent au ralenti faute de débit suffisant. C’est contre-productif.

La priorité, c’est la source d’air. Un compresseur correctement dimensionné valorise immédiatement tous les outils raccordés. L’inverse ne fonctionne pas.

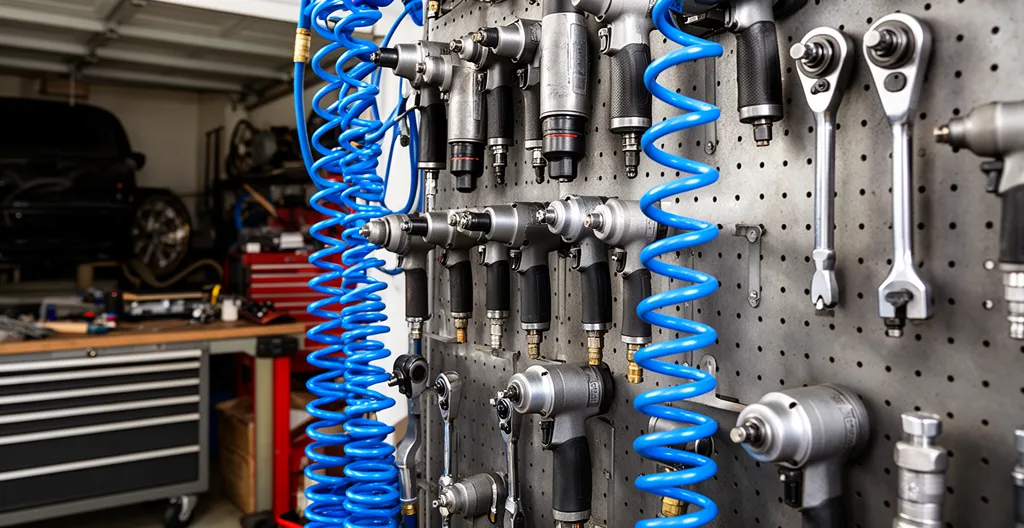

Équipements à prioriser selon l’impact sur votre productivité

- Clé à chocs pneumatique : gain de temps majeur sur le serrage/desserrage roues et moteur

- Cliquet pneumatique : accès zones étroites avec couple constant

- Pistolet de gonflage : contrôle pression rapide entre interventions

- Soufflette : nettoyage immédiat pièces et compartiments

- Meuleuse pneumatique : travaux de finition sans fil électrique encombrant

Pour une utilisation en garage avec une clé à chocs standard, les recommandations Icarsoft octobre 2025 préconisent un compresseur de 200-250 L/min et une capacité de réservoir de 100 litres minimum. Ces seuils correspondent à un poste de travail actif.

Exemple concret : garage indépendant près d’Avignon

Gérant de 48 ans, 3 mécaniciens, atelier équipé d’un compresseur à piston vieillissant. Budget disponible : 8 500 €. Problème initial : temps d’attente entre opérations et bruit permanent. Après hésitation entre piston haut de gamme et vis entrée de gamme, installation d’un compresseur à vis 7,5 kW avec sécheur intégré. Gain estimé : 45 minutes par jour sur les temps d’attente. Installation réalisée mars 2024.

Dimensionner son compresseur sans se tromper

Un compresseur surdimensionné consomme jusqu’à 30 % d’électricité inutile. C’est l’erreur inverse que personne ne mentionne. On vous dit toujours de voir large. Je vous dis de calculer juste.

Attention : surdimensionner coûte aussi cher que sous-dimensionner. Un compresseur trop puissant tourne à vide, consomme de l’énergie sans produire d’air utile, et s’use prématurément par cycles courts répétés.

Selon le guide Airoutil 2025, la pression d’air recommandée pour un outil pneumatique est de 6,3 bar maximum. C’est la référence de base pour dimensionner votre réseau.

Formule de dimensionnement rapide : Débit nécessaire = (somme consommations outils × coefficient simultanéité 0,6) + 30 % marge sécurité. Pour un atelier 3 postes avec clés à chocs (350-500 L/min chacune), cliquet et soufflette, comptez environ 600-800 L/min de débit réel au compresseur.

Dans mon activité d’installateur en région PACA (environ 80 installations/an sur 2020-2025, profil : ateliers 2-5 postes), le sous-dimensionnement du compresseur reste l’erreur la plus fréquente. Les gérants calculent le débit nominal sans prévoir de marge. Résultat : chutes de pression toutes les 15-20 minutes quand plusieurs outils fonctionnent simultanément. Ce constat est limité aux ateliers mécaniques de taille moyenne en région PACA. La fréquence peut varier selon le nombre de postes simultanés et le type d’outils utilisés.

Pour approfondir vos compétences techniques, l’apprentissage des bases de mécanique peut vous aider à mieux dialoguer avec votre installateur lors du dimensionnement.

Piston, vis ou scroll : quel compresseur pour quel usage

Choisir entre piston et vis, c’est comme choisir entre diesel et essence. Tout dépend de votre usage quotidien. Le diesel coûte plus cher à l’achat mais s’amortit sur les gros rouleurs. Le compresseur à vis suit la même logique.

L’énergie consommée représente environ 70 % du prix de revient d’un mètre cube d’air comprimé. Selon l’analyse comparative Provac 2024, un compresseur à pistons consomme 2 fois plus d’énergie électrique qu’un compresseur à vis à débit identique. La différence provient du temps de repos obligatoire (40 %) imposé au piston.

Ce comparatif synthétise les critères décisifs pour un atelier mécanique. Les coûts électriques annuels sont calculés sur une base de 8 heures/jour, 250 jours/an. Le niveau sonore impacte directement le confort de travail et la réglementation.

| Critère | Piston | Vis | Scroll |

|---|---|---|---|

| Prix achat | 2 000-4 000 € | 5 000-9 000 € | 3 500-6 000 € |

| Coût électrique annuel | 1 800-2 400 € | 900-1 400 € | 1 100-1 600 € |

| Niveau sonore | 75-85 dB | 62-72 dB | 55-65 dB |

| Cycle service | 60 % max | 100 % | 100 % |

| Maintenance/an | 150-300 € | 400-600 € | 200-350 € |

La directive 2006/42/CE et l’arrêté du 22 mai 2006 imposent aux fabricants d’afficher le niveau sonore pour les valeurs dépassant 80 décibels. Un compresseur à vis reste souvent sous ce seuil, contrairement au piston.

- Audit besoins et relevé dimensions atelier

- Remise proposition technique et devis détaillé

- Livraison équipements (compresseur, sécheur, réseau)

- Installation et raccordement réseau air comprimé

- Mise en service et formation utilisateurs

Délais constatés sur 40 installations complètes ateliers 3-6 postes, PACA, 2024-2025.

- Vérifier la puissance électrique disponible (triphasé 400V recommandé)

- Mesurer l’espace disponible (ventilation 50 cm minimum autour du compresseur)

- Lister tous les outils pneumatiques prévus avec leur consommation

- Calculer le coefficient de simultanéité réel de votre atelier

- Demander les coûts de maintenance annuels dans le devis

- Prévoir l’évolution : un poste supplémentaire dans 3 ans ?

Pour exploiter pleinement cet équipement et former vos mécaniciens aux bonnes pratiques, une formation professionnelle en mécanique peut structurer la montée en compétences de votre équipe.

Le vrai critère de choix ? Votre volume horaire d’utilisation. Sous 4 heures/jour, le piston reste économique à l’achat. Au-delà, le compresseur à vis s’amortit en 3-4 ans sur la facture électrique. À vous de calculer.